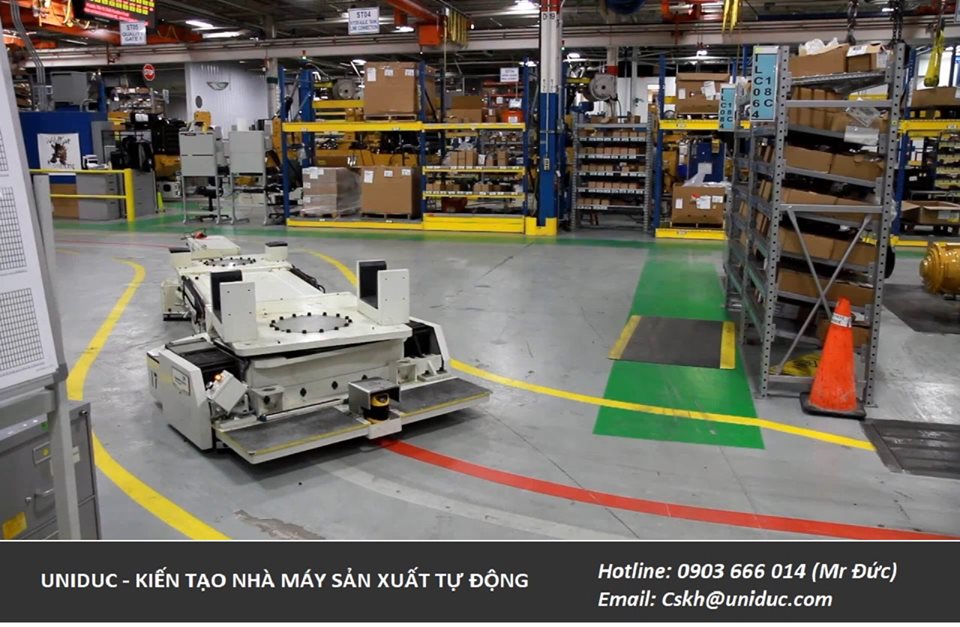

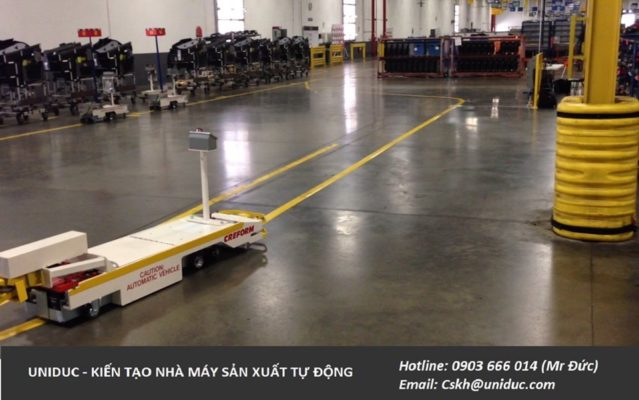

AGV ( Automation Guided Vehicle) nghĩa là phương tiện vận chuyển tự động. Vậy công nghệ AGV là gì? Công nghệ AGV là sản phẩm thông minh được trang bị các thiết bị hướng dẫn tự động để vận chuyển hàng hóa thông qua các hướng dẫn điện từ hoặc quang học. Công nghệ AGV được ứng dụng để hoạt động liên tục tại các nhà máy, có khả năng lái xe dọc theo đường hướng dẫn, đây là công nghệ thuộc loại rô-bốt có bánh.

Phân loại AGV

Công nghệ AGV có rất nhiều loại đã được sản xuất và được đưa vào ứng dụng. Nhưng sẽ có 5 loại AGV được dùng phổ biến nhất:

- Loại kéo

- Loại sàn thấp

- Loại băng tải

- Loại ngoài trời

- Loại đặc biệt

Cấu tạo của hệ thống công nghệ AGV

Cấu tạo cơ bản của một hệ thống công nghệ AGV gồm 11 bộ phận chính:

- Bộ phận dò đường

- Cảm biến phát hiện vật cản

- Cảm biến chống va chạm

- và động cơ

- Bộ thu phát sóng từ xa

- Pin và sạc

- Bộ điều khiển trung tâm

- Bộ phận kết nối xe hàng

- Cảm biến vị trí

- Giao diện người dùng

- Khung xe

>> Có thể bạn quan tâm: Sửa xe đạp điện

Chi tiết cấu tạo các bộ phận của công nghệ AGV:

1. Bộ phận dò đường gồm 2 loại:

- Free path navigation (không chạy theo đường dẫn)

Đây là loại công nghệ AGV có các cảm biến con quay hồi chuyển (gyroscope sensor) nên có tính linh hoạt cao được định vị vị trí. Nhiệm vụ của các cảm biến này là định hướng di chuyển cho hệ thống xe và xác định vị trí của các vật cản xung quanh trong quá trình di chuyển. Chúng có thể di chuyển đến bất cứ vị trí nào nằm trong phạm vi được điều khiển và có thể dò đường tìm đường đi ngắn nhất.

Tuy nhiên chi phí bỏ ra cho việc chế tạo khá lớn và đòi hỏi tính công nghệ cao.

- Fixed path navigation (chạy theo đường dẫn):

Hệ thống xe tự hành AGV sẽ chạy theo các đường dẫn được tạo ra từ các vật liệu như: vạch màu, băng từ, đường ray, đường dây từ…

Loại này có đặc điểm là chạy theo đường đi cố định, nếu muốn thay đổi thì cần thiết lập lại hệ thống điều khiển.

Nhưng ưu điểm của loại đường dẫn này đơn giản hơn và chi phí thấp hơn loại chạy theo đường dẫn. Hệ thống này được sử dụng các cảm biến như: cảm biến từ trường, cảm biến kim loại, cảm biến quang.

2. Cảm biến phát hiện vật cản

Cảm biến phát hiện vật cản có tác dụng đảm bảo an toàn trong quá trình di chuyển của hệ thống. Tùy thuộc vào cấu hình lựa chọn thì cảm biến này có thể là cảm biến quang, cảm biến laser hay cảm biến siêu âm…

Các bước thao tác đảm bảo an toàn của AGV khi phát hiện vật cản bao gồm các hành động lần lượt: cảnh báo, giảm tốc, dừng nhanh.

3. Cảm biến chống va chạm

Cảm biến có khả năng dừng AGV ngay lập tức nếu có tác động vào. Đây là cảm biến được sử dụng giúp hạn chế được các sự cố và đảm bảo an toàn khi xe tự hành AGV bị một vật khác chạm vào khi đang hoạt động.

4. Driver và động cơ

Tùy thuộc vào tải trọng của hàng hóa mà một hệ thống AGV có thể có 1 hoặc 2 động cơ. Điều này quyết định điện áp động cơ, công suất và dung lượng của pin.

5. Bộ thu phát sóng từ xa

Thông qua hệ thống thu phát sóng từ xa, AGV sẽ truyền và nhận dữ liệu với trung tâm điều hành sản xuất. Nhờ đó mà AGV nâng cao tính linh hoạt, có thể truyền thu thông tin từ mọi vị trí trong phạm vi phủ sóng

6. Pin và sạc

Có rất nhiều loại pin và sạc. Bộ phận này cũng có thể được chế tạo tính năng sạc tự động hoặc sạc bằng tay.

Có thể kể đến một số loại pin được sử dụng như: pin lithium hoặc acquy chì + axit, acquy khô

7. Bộ điều khiển trung tâm

Bộ phận điều khiển trung tâm sẽ điều khiển xe chạy động lập, hệ thống có thể kết hợp nhiều xe, chạy theo sự điều khiển của trung tâm điều hành.

8. Bộ phận kết nối xe hàng

Đây là bộ phận kết nối AGV với xe hàng, có thể hoạt động bằng tay hoặc tự động.

9. Cảm biến vị trí

Cảm biến này được sử dụng để định vị các điểm mốc (điểm nhận hàng, trả hàng, điểm dừng, điểm rẽ…) và giúp trung tâm điều khiển biết được chính xác vị trí của xe trên bản đồ di chuyển.

10. Giao diện người dùng

Giao diện người dùng của AGV gồm màn hình, hệ thống nhấn nút và đèn báo

- Màn hình được sử dụng khi cài đặt các tham số cho xe chạy, hiển thị các trạng thái, vị trí trên bản đồ di chuyển

- Hệ thống nút ấn và đèn báo bao gồm nút dừng khẩn cấp, nút xác nhận hoàn thành của xe, công tắc chuyển mạch (tự động/thường) và đèn báo trạng thái.

11. Khung xe

Các kết cấu cơ khí: khung xe, bánh xe, các mã gá cùng các chi tiết khác cũng là những phần quan trọng của AGV. Đây là yếu tố quyết định sự chắc chắn của xe trong quá trình vận hành và đảm bảo độ bền của thiết bị.

Tại sao nên sử dụng công nghệ AGV

Tính an toàn

Xe nâng AGV là loại công nghệ AGV được sử dụng nhiều nhất có và có đặc điểm giống xe nang thông thường. Một số loại xe cũng cho con người có thể điều khiển được bằng tay khi cần thiết. Công nghệ AGV sẽ đảm bảo được xe sẽ giảm tốc độ hoặc dừng lại khi gặp vật cản, chúng hoạt động với tốc độ hạn chế, tự kiểm soát, và dự đoán được các hành vi, do đó sẽ hạn chế tối thiểu các sự cố và tai nạn trong nhà máy.

Giảm thiệt hại trong quá trình vận hành

Nếu xe nâng có người lái thì người điều khiển có thể sẽ bị phân tâm, hoặc mệt mỏi sau một thời gian làm việc dẫn đến việc làm hỏng sản phẩm và thiết bị. Nhưng công nghệ AGV sẽ không để điều này xảy ra, vì chúng có thể hoạt động 24 tiếng một ngày.

Tiết kiệm chi phí hoạt động

Hệ thống được ứng dụng AGV sẽ giúp quá trình sản xuất giảm đáng kể thời gian vận chuyển, đây cũng chính là khoản thời gian không có giá trị gia tăng trong hoạt động sản xuất.

Nếu AGV thay thế các hệ thống tự động khác như băng tải, doanh nghiệp có thể giảm chi phí nhờ công suất hoạt động của AGV nhanh hơn.

Thậm chí, AGV có thể thay thế nhân lực, từ đây có thể giảm chi phí lao động và tăng năng suất. Thực tế đã cho thấy, AMAG Automobile – đơn vị nhập khẩu và đại lý xe hơi, sau khi ứng dụng vận chuyển bằng cách kết hợp băng tải và AGV đã tối ưu được thời gian sản xuất được từ 20 – 30%.

Hiện nay, AGV được ứng dụng nhiều trong quá trình sản xuất của các nhà máy và đóng vai trò khá quan trọng. Để tìm hiểu thêm các thông tin và ứng dụng của các sản phẩm ứng dụng công nghệ AGV, hãy tiếp tục theo dõi các bài viết của chúng tôi.

Tổng hợp kiến thức tại: https://uniduc.com/vi/